Характерной особенностью нефтехимических производств является наличие в технологических системах больших объемов взрывопожароопасных продуктов и сырья, ведение технологических процессов при высоких давлениях и температурах, в ряде случаев близких к критическим. Кроме этого, имеет место несовершенство технологических процессов, возможны неисправности применяемого оборудования, отказы систем автоматического управления и защиты, ошибки обслуживающего персонала и т.д. Все это создает опасность возникновения аварий, сопровождающихся пожарами и взрывами.

За период 2005-2011 гг. на нефтеперерабатывающих производствах РФ произошло 45 аварий, 14 групповых несчастных случаев, погиб 21 человек. Характер аварий: 27 случаев (60 %) – взрывы и пожары, 14 (или 31 %) – возгорания углеводородов с последующими пожарами, 4 аварии (9 %) – разливы и выбросы опасных веществ (из доклада начальника Управления по надзору за объектами нефтегазового комплекса Ростехнадзора Жулиной С.А. на семинаре в г. Волгограде 21-23.09.2011 г.). В связи с этим одной из приоритетных проблем обеспечения промышленной безопасности становится задача прогнозирования возможных сценариев (последовательностей событий) развития аварий на нефтехимических производствах с целью заблаговременного принятия комплекса мероприятий по обеспечению готовности предприятия к локализации и ликвидации последствий возможных аварий.

Причины аварий

Инициирующим событием аварии, как правило, является полное или частичное разрушение/разгерметизация оборудования и трубопроводов и последующий выброс опасных веществ из технологической системы. При этом под «полным» разрушением понимается выброс всего содержимого аппарата, который возможен, например, при разрыве на полное сечение подводящих или отводящих трубопроводов. Под «частичным» разрушением подразумевается образование свищей, например, во фланцевых соединениях, сварных швах, уплотнительных элементах и других.

Аварийный выброс (истечение) опасных веществ может привести к следующим последствиям: объемному взрыву парового облака в зоне наружной установки; пожару парового облака (вспышечный пожар) без образования волн избыточного давления; огневому шару; струйному факелу; пожару разлития горючих жидкостей; к взрыву или пожару в производственных помещениях; к взрыву паровоздушной смеси в объеме технологического оборудования. (В настоящей работе не рассматриваются вопросы, связанные с выбросом из оборудования токсически опасных химических веществ с последующей угрозой интоксикации персонала). Основными поражающими факторами аварий являются: а) воздушная ударная волна и ее вторичные проявления (разлетающиеся осколки оборудования, завалы при обрушении конструкции сооружений и зданий); б) удар пламенем; в) высокая/низкая температура и напор истекающих из оборудования струй жидкости или пара, г) тепловое излучение продуктов горения (термическое воздействие). Ниже приведены результаты анализа статистических литературных данных, которые позволили определить условия развития аварии по выделенным выше последствиям.

Взрыв парового (газового)

облака в открытом пространстве

Образование значительного парового облака возможно при наличии в оборудовании веществ, находящихся в перегретом состоянии, способных к «мгновенному испарению» при падении давления в систему в случае разгерметизации. Последующее воспламенение парового облака в открытом пространстве зависит от множества случайных факторов (например, задержка по времени воспламенения в известных авариях была более 5 минут [1]). Возникшее горение протекает в дефлаграционном режиме с широким диапазоном скоростей распространения пламени (с. р. п.). При с. р. п. от 30 м/с до 100 м/с горение носит характер вспышечного пожара практически без генерации волн избыточного давления. При с. р. п. 150 м/с и выше возникает объемный взрыв с образованием волн давления. В промежуточном диапазоне с. р. п. волна давления не превышает 10-20 кПа и значительного разрушающего воздействия на окружающие объекты (производственные здания и сооружения, технологическое оборудование и трубопроводы) не оказывает [1, 2]. Характеристики пламени вспышечного пожара близки к показателям диффузионного пламени пожара разлития [3].

Анализ показывает, что начавшийся вспышечный пожар на открытой площадке может перерасти в объемный взрыв при одновременном выполнении следующих условий:

— значительная масса горючего в паровом облаке (порог по массе энергоносителя, ниже которого взрыв («хлопок») не может вызвать существенных разрушений, определен как не менее 2-3 т для углеводородов);

— высокая реакционная способность горючего;

— наличие препятствий на пути распространения облака, способствующих турбулизации паровоздушных потоков и некоторые другие факторы.

Согласно известным данным [1, 4], взрывные превращения облаков, образованных парами углеводородов в открытом, даже сильно загроможденном пространстве технологических площадок нефтехимических производств, при наличии обычных источников зажигания (открытое пламя, электроискровой разряд и другие) могут происходить только в режиме дефлаграционного горения без перехода к режиму детонационного горения и, соответственно, без образования детонации – совокупности ударной волны и волны химической реакции горения в ней. Следовательно, для расчета последствий взрывных превращений паровых облаков не применимы математические модели, базирующиеся на детонационном горении.

Помимо выбросов перегретых сред с образованием паровых облаков может иметь место истечение неперегретых легковоспламеняющихся жидкостей (ЛВЖ) с высоким значением давления насыщенных паров. Однако в [2] показано, что даже при длительном испарении ЛВЖ маловероятно образование большой массы паровых облаков, способных сгорать по механизму «взрыв парового облака».

Модель «огневого шара»

Аварийные разрушения сосудов (резервуаров, аппаратов) с перегретыми жидкостями, с сжиженными углеводородными газами (СУГ) могут развиваться по модели «огневого шара» – крупномасштабного горения переобогащенного топливом парового и аэрозольного облака, которое образуется в результате бурного вскипания по всему объему и интенсивного испарения перегретой жидкости или сжиженного газа. Огневой шар сгорает в диффузионной области с. р. п., но с огромной скоростью выгорания – порядка нескольких тонн топлива в секунду. Но возможность образования огневого шара весьма ограничена и определяется следующими условиями [1, 2, 5]:

— высокий уровень перегрева (доля мгновенно испарившейся жидкости должна составлять 0,35 и выше). Необходимый уровень перегрева может достигаться условиями ведения технологического процесса или внешним нагревом в условиях возникшего пожара на соседнем оборудовании или объекте (эффект BLEVE);

— большая масса мгновенно образующегося переобогащенного топливом паро-аэрозольного облака (не менее 2 т);

— резкое одномоментное падение давления над поверхностью раздела фаз в сосуде, которое, как правило, наблюдается при внезапном полном раскрытии или физическом взрыве сосуда, работающего под давлением.

Пожар разлития

При разлитии ЛВЖ и горючих жидкостей (ГЖ), содержащихся в оборудовании ниже температуры кипения, над поверхностью разлития в теплое время года может образоваться облако пара в концентрационных пределах распространения пламени (КПРП). Многие ЛВЖ и ГЖ имеют невысокие значения энергии зажигания и воспламеняются даже от маломощных тепловых импульсов. При достаточном количестве паров в паровоздушном облаке (например, из-за того, что воспламенение произошло с задержкой относительно момента начала разлития) и при скорости ветра, превышающей скорость распространения диффузионного пламени, пожар разлития может приобретать характер вспышечного пожара. Реальную опасность для людей и объектов в случае даже возникновения вспышечного пожара представляет только зона в пределах горящего облака. Трудно воспламеняющиеся жидкости с низким давлением насыщенного пара при разлитии практически не образуют шлейфа паров. Такие вещества при нормальной температуре способны воспламеняться только от мощных источников зажигания, находящихся в непосредственной близости (например, от удара пламени, то есть непосредственного воздействия пламени). Однако в случае истечения ГЖ, нагретых выше температуры воспламенения, может иметь место воспламенение от внешнего источника зажигания с возникновением пожара разлития.

Струйный факел

Истечение газов и паров из разгерметизированных аппаратов и трубопроводов в основном сопровождается образованием струйного факела. Газовые факелы могут обладать дальностью огневого воздействия до 10-15 м и продолжительностью существования до нескольких десятков минут (до полного опорожнения системы [4]). В случае диспергирования горючих жидкостей из дефектных отверстий трубопроводов, находящихся под давлением, могут образоваться мощные горящие струи. В любом случае при факельном горении газов, паров и струй жидкости не исключается переброс пламени на соседние аппараты.

Физические взрывы оборудования из-за увеличения давления внутри него выше нормы

Основными причинами увеличения давления являются: а) возникновение спонтанных химических реакций, например, в случае повышения по разным причинам температуры и, как следствие, скорости экзотермических химических реакций; б) внешний нагрев сосуда с СУГ или ЛВЖ в условиях возникшего пожара; в) образование и воспламенение горючей среды в аппарате, которое имеет место при потере герметичности оборудования, работающего под разряжением, приводящее к проникновению кислорода воздуха и возможности возникновения локальных взрывов с разрушением сосуда. За счет исходного эффекта расширения паров и газов при разрушении сосуда, а также за счет продуктов сгорания, если находящиеся в сосуде продукты были горючими, образуется ударная волна, способная вызвать разрушения в прилегающей к сосуду зоне. Производственные помещения, как правило, загромождены оборудованием, коммуникациями, перегородками, способствующими турбулизации газовых смесей и появлению мощных вихрей в местах контакта с препятствиями. При воспламенении горючей смеси возникает высокоскоростное дефлаграционное горение (с. р. п. в диапазоне 300-500 м/с), основным поражающим фактором которого является ударная волна. Скорости нарастания давления достигают значений, при которых сброс давления через специально предусмотренные ослабленные элементы, окна и двери, уже невозможено, что приводит к разрушению здания в целом.

Вывод

Прогнозирование условий возникновения различных режимов горения, исходя из взрывопожароопасных свойств горючих веществ, режимных параметров ведения технологических процессов, позволяет оценить последствия аварийных разгерметизаций оборудования. Это особенно важно при выборе методов и способов локализации и ликвидации аварийных ситуаций, при разработке деклараций промышленной безопасности, при разработке мероприятий по снижению техногенного риска эксплуатации опасных производственных объектов.

Литература:

1. Маршалл, В. Основные опасности химических производств / В. Маршалл. – М. : Мир, 1989. – 672 с.

2. Бесчастнов, М.В. Промышленные взрывы. Оценка и предупреждение / М.В. Бесчастнов. – М. : Химия, 1991. – 432 с.

3. Руководство по оценке пожарного риска для промышленных предприятий. – М. : ВНИИПО, 2006. – 93 с.

4. Сафонов, B.C. Теория и практика анализа риска в газовой промышленности / B.C. Сафонов, Г.Э. Одишария, А.А. Швыряев – М. : НУМЦ Минприроды России, 1996. – 207 с.

5. ГОСТ Р 12.3.047-98. Пожарная безопасность технологических процессов. – М. : Изд-во Стандартов, 1998. – 86 с.

Анализ сценариев аварийных ситуаций на объектах нефтепереработки (на примере ООО ‘Лукойл-Ухтанефтепереработка’)

ВВЕДЕНИЕ

Чрезвычайная ситуация — это обстановка на

определенной территории, сложившаяся в результате аварии, опасного природного

явления, катастрофы, стихийного или иного бедствия, которые могут повлечь или

повлекли за собой человеческие жертвы, ущерб здоровью людей или окружающей

природной среде, значительные материальные потери и нарушение условий

жизнедеятельности людей (ФЗ РФ «О защите населения и территорий от ЧС

природного и техногенного характера » — 21.12.1994 года).

Под источником чрезвычайной ситуации понимают

опасное природное явление или опасное техногенное происшествие, в том числе

применение современных средств поражения, в результате чего сложилась или может

сложиться чрезвычайная ситуация.

К опасным техногенным происшествиям относятся

аварии на промышленных объектах или на транспорте, пожары, взрывы или

высвобождение различных видов энергии.

Авария: опасное техногенное происшествие,

создающее на объекте, определенной территории или акватории угрозу жизни и

здоровью людей и приводящее к разрушению зданий, сооружений, оборудования и

транспортных средств, нарушению производственного или транспортного процесса, а

также к нанесению ущерба окружающей природной среде.

Крупная авария, как правило, с человеческими

жертвами, является катастрофой.

Техногенная опасность: состояние, внутренне

присущее технической системе, промышленному или транспортному объекту,

реализуемое в виде поражающих воздействий источника техногенной чрезвычайной

ситуации на человека и окружающую среду при его возникновении, либо в виде

прямого или косвенного ущерба для человека и окружающей среды в процессе

нормальной эксплуатации этих объектов.

Россия, как и другие страны, постоянно

подвергается воздействию катастроф. Аварии, катастрофы, пожары, обрушения и

другие бедствия в России за последние годы оказывают негативное воздействие на

социально-экономическую обстановку. Рост числа техногенных чрезвычайных

ситуаций, усугубление последствий и масштабов воздействия, массовые случаи

инфекционных заболеваний, пищевых отравлений достигли такого уровня, что начали

заметно сказываться на безопасности государства и его населения.

Проведение государственной политики в области

обеспечения безопасности населения Российской Федерации и защищенности

критически важных и потенциально опасных объектов от угроз различного характера

является важной задачей по реализации целенаправленной деятельности органов

государственной власти Российской Федерации, органов местного самоуправления и

организаций в сфере безопасности населения от угроз различного характера.

Промышленная авария: авария на промышленном

объекте, в технической системе или на промышленной установке.

Цель курсовой работы: анализ и оценка возможных

чрезвычайных ситуаций техногенного характера на ООО

«ЛУКОЙЛ-Ухтанефтепереработка».

Задачи курсового проекта:

провести анализ чрезвычайных ситуаций

техногенного характера;

рассмотреть объект исследования;

разработать мероприятия

(инженерно-технические, технологические, организационные).

1. АНАЛИЗ СТАТИСТИЧЕСКИХ ДАННЫХ ПО ЧРЕЗВЫЧАЙНЫМ

СИТУАЦИЯМ НА ПРЕДПРИЯТИЯХ НЕФТЕГАЗОВОГО КОМПЛЕКСА

Анализ характера и причин аварий в нефтегазовой

промышленности показывает, что в последнее десятилетие большинство из них

(около 95 %) связано со взрывами: 54 % в аппаратуре, 46 % в производственных

зданиях и на открытых технологических площадках. Статистика ЧС показывает, что

из общего количества взрывов в 42,5 % случаев происходят взрывы сжиженных

углеводородных газов. При залповых выбросах горючих 7 % не сопровождаются

воспламенением, 35 % завершаются взрывами, в 23 % случаев взрывы сочетаются с

пожарами, 34 % сопровождаются только пожарами (рисунок 1.1).

Рисунок 1.1 — Диаграмма последствий залповых

выбросов СУГ

Аварийность промышленных предприятий имеет

тенденцию к росту, о чем свидетельствует статистика аварий в Российской

Федерации и в мире.

2013 год 20 августа под Ангарском

произошел пожар <#»783156.files/image002.gif»>

Рисунок 1.2 — Причины возникновения

аварий на предприятиях нефтегазопереработки

где 1 — ошибки персонала (30 %);

— нарушение технологического процесса

(25 %);

— отказы средств регулирования и

защиты (20 %);

— пропуск через фланцевые соединения

(10 %);

— коррозия (5 %);

— механические повреждения (5 %);

— сбои в подаче электроэнергии (5

%).

.1 Анализ пожаровзрывоопасности

производства

Характерные аварии в

газоперерабатывающей промышленности подразделяются на взрывы на открытых

установках и в производственных помещениях, вызванные выбросами по каким-либо

причинам горючих и взрывоопасных веществ в атмосферу, и взрывы внутри

технологического оборудования, сопровождаемые его разрушением и выбросом

горючих продуктов, что влечет за собой вторичные взрывы или пожары в атмосфере.

Основное количество аварий связано с

ведением химико-технологических процессов (81 %) , с подготовкой оборудования к

ремонту, ремонтными работами или приемом оборудования из ремонта (13 %), по

другим причинам (6 %).

Аварии в газоперерабатывающей

промышленности являются следствием несовершенства отдельных технических

средств, недостатков проектов, а также ошибочных действий производственного

персонала. На основании обобщения и анализа результатов технического

расследования аварий на предприятиях отрасли выявлены следующие основные

причины и условия возникновения и развития аварий:

пожаровзрывоопасные свойства

применяемого сырья, конечных и побочных продуктов;

аппаратное оформление — наличие на

установке аппаратов, находящихся под давлением, высокая плотность расположения

оборудования (вероятность развития сценария с эффектом «домино»), значительные

объемы взрывоопасных материалов, находящихся в аппаратах;

ведение процесса при сравнительно

высоких давлениях (до 5,0 МПа) и высоких температурах (до 450 ºС);

выход параметров технологического

процесса за критические значения;

изменение давления, изменение

температуры, изменение уровня жидкости, изменение состава сырья, изменение дозы

и скорости подачи сырья;

нарушение герметичности

оборудования. Наибольшее число случаев разгерметизации технологических систем

связано с повышенной скоростью коррозии металла, сверхдопустимым износом

оборудования и трубопроводов, некачественным выполнением сварных швов,

пропуском через прокладки фланцевых соединений, недостаточным уплотнением

сальниковых набивок, конструктивными недостатками аппаратов, сброс продукта

через предохранительные клапана в атмосферу без сжигания;

неисправность средств регулирования

и противоаварийной защиты процессов. Пятая часть взрывов, пожаров и загораний

на предприятиях газоперерабатывающей промышленности обусловлена

несовершенством, неисправностью или необоснованным отключением

контрольно-измерительных приборов, блокировок и других средств автоматического

управления процессом. Наибольшую опасность представляют отказы в работе средств

регулирования заданных параметров: температуры, давления, уровней жидкости в

аппаратуре, скорости дозирования и состава материальных сред, которые, в

конечном итоге, приводят к разгерметизации технологического оборудования,

выбросам в атмосферу взрывоопасных продуктов и крупным авариям. Многие

отклонения режима, вызванные отказами и средств регулирования, являются также и

причиной возникновения источников воспламенения или импульсов взрыва [22];

непрофессиональные и ошибочные

действия обслуживающего персонала, в том числе, при проведении сварочных и

ремонтных работ, неудовлетворительная ревизия состояния оборудования и

трубопроводов; нарушение правил технической эксплуатации, а также

некомпетентность при принятии решений в экстремальных ситуациях; — невыполнение

на предприятиях графиков планово-предупредительного ремонта оборудования,

некачественный монтаж или ремонт оборудования;

возможность появления источника

воспламенения — образование зарядов статического электричества при движении

газов и жидкостей по аппаратам и трубопроводам, применение тока высокого

напряжения для электродвигателей, применение при производстве работ

инструментов, дающих при ударах искру, производство ремонтных работ с

применением открытого огня, неисправность или отсутствие средств молниезащиты и

защиты от статического электричества, нарушение правил противопожарной

дисциплины, неисправность заземления и изоляции электрооборудования,

неисправность средств пожаротушения, открытые форсунки печей [19].

Таким образом, выявленные основные

причины, условия возникновения и развития взрывов показывают, что низкий

уровень обеспечения взрывопожаробезопасности отдельных предприятий создает

повышенную вероятность возникновения на них взрыва.

2. ОПИСАНИЕ ОБЪЕКТА ИССЛЕДОВАНИЯ

Современное предприятие нефтепереработки и

нефтехимии представляет собой сложный комплекс, состоящий из технологических

установок, предназначенных для выполнения конкретных технологических операций.

На них перерабатывается углеводородное сырье различных видов и производится

большое количество товарных нефтепродуктов. В качестве сырья, продуктов и

полуфабрикатов установок нефтепереработки выступают смеси углеводородов,

которые обладают взрывопожароопасными свойствами. Взрывоопасность установок

нефтепереработки определяется не только физико-химическими свойствами

углеводородов и их смесей, но также параметрами технологического процесса.

В последние годы отмечен рост аварийности в

нефтехимической и нефтеперерабатывающей промышленности. Основной проблемой

обеспечения промышленной безопасности объектов газопереработки является

недостаточные темпы обновления оборудования с истекшим сроком эксплуатации и

морального старения.

Среди основных проблем обеспечения требуемого

уровня промышленной безопасности на опасных производственных объектах

нефтегазового комплекса можно выделить следующие: крайне низкий уровень

защищенности объектов нефтегазового комплекса от аварий с тяжелыми

последствиями. Недостаточное внимание первых руководителей к вопросам

интеграции управления промышленной безопасности в общую систему управления

компаний является основным препятствием, не позволяющим принять эффективные

меры по снижению аварийности и производственного травматизма; систематические

нарушения компаниями требований по безопасному недропользованию на нефтяных

месторождениях.

Деятельность этих объектов подлежит контролю со

стороны государственных надзорных органов. К таким объектам относятся:

— компрессорные и

насосные станции;

резервуарные парки для

хранения продуктов и нефти;

автомобильные

автоналивные станции;

технологические

установки и аппараты на объектах переработки нефти;

продуктопроводы;

— технологические трубопроводы.

ООО «ЛУКОЙЛ-УНП» расположено на

территории Республики Коми на северо-востоке города Ухты (Левобережный

промышленный узел), вниз по течению реки Ухта, расстояние от границ объекта до

селитебной зоны г. Ухты около 1000 м.

Общая площадь

санитарно-защитной зоны — 4,75 км2. Общая площадь зоны наблюдения —

6,71 км2 с протяженностью по периметру 10,4 км, в том числе вдоль

русла реки Ухта — 5,2 км. Территория ООО «ЛУКОЙЛ-УНП» граничит: с северной

стороны — участок отгрузки газа и конденсата 7 цеха Сосногорского ГПЗ ООО

«Газпромпереработка», в северо-восточной части ограничена железнодорожными

путями, жилой застройки за их пределами нет, в границах санитарно-защитной зоны

к югу ФБЛПУ «Больница № 18» УФСИН России по Республике Коми, к юго-востоку —

база оборудования МУП «Ухтаводоканал».

Район промышленной площадки

примыкает к северо-восточному склону Тиманского кряжа и представляет собой

подзону северной тайги с преобладанием темнохвойных (еловых и пихтовых) лесов.

Основным элементом рельефа является вторая надпойменная терраса левого берега

реки Ухты. Рельеф площадки равнинный с незначительными перепадами высот (с

незначительным понижением к юго-востоку в сторону реки Ветлосян-Ель, притока

реки Ухты). Абсолютные отметки поверхности площадки изменяются от 86,55 до

80,75 м. Территория относится к водозабору Печорского бассейна. Наиболее

крупная река, протекающая вблизи объекта — р. Ухта, имеющая левобережные

притоки — р. Ветлосян-Ель и Чибью.

Сейсмичность района

расположения 6 баллов. Климат умеренно-континентальный, формирующийся под

влиянием теплых и влажных воздушных масс Атлантики и холодных воздушных масс

Арктики. Лето короткое, умеренно-теплое, дождливое (от +12,1 до +15,7), зима

длинная и холодная с устойчивым снеговым покровом (от -13,6 до -17,3).

Особенностью климата является частая смена воздушных масс, связанная с

прохождением циклонов. Преимущественное направление ветра — юго-западное и

западное. Среднегодовая температура -1,1 °С.

Среднегодовая температура поверхности равна -1

°С, наименьшая температура приходится на январь, достигая -18 °С. Положительная

температура почвы устанавливается в мае и отмечается по сентябрь включительно.

По количеству выпадающих осадков характеризуемая

территория относится к зоне достаточного увлажнения. Среднегодовое количество

осадков составляет 540 мм, из них 30 % приходится на холодный период года, 70 %

— на теплый. Разность между количеством выпадающих осадков и испарением

положительная. Относительная влажность воздуха составляет 77 %.

ООО «ЛУКОЙЛ-УНП» — правопреемник Ухтинского НПЗ,

образованного 20 августа 1934 года и входит в состав организаций Группы

«ЛУКОЙЛ», составляющих вертикально-интегрированную нефтяную компанию Открытое

акционерное общество «Нефтяная компания «ЛУКОЙЛ».

Промышленная площадка предприятия вытянута в

меридиональном направлении, протяженность территории предприятия с юга на север

составляет 1,7 км, с востока на запад 1,1 км, по периметру 6,1 км, общая

площадь — 200,4 га, в том числе под застройкой 92,4 га, коэффициент застройки

0,47 и расположена по адресу: г. Ухта, ул. Заводская, 11.

Производственная деятельность ориентирована

переработку сырой нефти и выпуск готовой продукции. В качестве сырья

нефтеперерабатывающий завод использует смесь легкой нефти северных и южных месторождений

Республики Коми, транспортируемую по магистральным трубопроводам, а также

тяжелую нефть Ярегского месторождения, которая доставляется в железнодорожных

цистернах. Предприятием перерабатывается до 4,2 млн. тонн нефти в год.

Заводом выпускается широкий ассортимент

продукции, который пользуется спросом, как в Республике Коми, так и за ее

пределами. Перечень производимой продукции включает: топливо для двигателей

внутреннего сгорания (марок Нормаль-80, Регуляр Евро-92, Премиум Евро-95),

топливо для реактивных двигателей марки ТС-1, дизельное топливо (марок

Л-0.2-62, З-0.2-35, А-0.2, Евро), судовое топливо ИФО-380, топочный мазут,

вакуумный газойль, нефтяные и дорожные битумы, сырье для производства этилена и

др.

Основное производство представлено тремя цехами:

цех № 1 — Первичная переработка нефти, цех № 2 — Газокаталитический и цех № 3 —

Товарно-сырьевой.

Вспомогательное производство

представлено тремя цехами: цех № 4 — Оперативное обслуживание производства, цех

№ 11 — Лабораторный, цех № 13 — Водоснабжение, канализация и очистные

сооружения. К вспомогательному производству относятся также газоспасательный

отряд и база оборудования (склад, обеспечивающий хранение материалов, запасных

частей и оборудования).

В качестве составляющих

выделены цеха, в состав которых входят опасные производственные объекты,

зарегистрированные в государственном реестре опасных производственных объектов

и объединяющие технические устройства по технологическому принципу:

цех №1 «Первичная

переработка нефти»;

цех №2 «Газокаталитический»;

цех №3

«Товарно-сырьевой».

Таблица 2.1 — Краткая

характеристика основных составляющих ООО «ЛУКОЙЛ-УНП»

|

Составл. объекта |

Назначение |

Состав |

Метод производства |

Проектная мощность, тыс. т/год |

|

1 |

2 |

3 |

4 |

5 |

|

Цех №1 «Первичная переработка |

Первичная перегонка нефти |

Технологическая установка АТ-1 |

Электрообессоливание, атмосферная |

3213 |

|

Первичная перегонка нефти |

Технологическая установка АВТ |

Электрообессоливание, атмосферная |

2000 |

|

|

Переработка смеси гудрона и мазута |

Технологическая установка |

Термическое крекирование |

800 |

|

|

Получение битумов нефтяных |

Установка по производству |

Полимеризация и сгущение сырья до |

253 |

|

|

Цех №2 «Газокаталитический» |

Получение высокооктановых |

Технологическая установка ЛГ-35-11/300-95 |

Гидроочистка, отпарка |

385 |

|

Получение компонентов зимнего и |

Технологическая установка ГДС-850 |

Гидродепарафинизация, гидроочистка |

850 |

|

|

Утилизация сбросов, прием, |

Система газопотребления завода |

Сжигание сбросов, хранение ВСГ, |

— |

|

|

Цех №3 «Товарно-сырьевой» |

Прием, хранение, подачи сырья на |

Участок ПХН и ПТП (резервуарные |

Прием, хранение нефти и |

336,4 тыс. м3 (общий |

|

Участок отгрузки нефтепродуктов |

ООО «ЛУКОЙЛ-УНП» относится к

категории пожаровзрывоопасных объектов (ПВОО). Данные о наличии опасных

веществ, участвующих в наихудшем сценарии развития аварии (цех № 1 колонна К-1

технологической установки АТ-1, цех № 2 колонна К-101 технологической установки

35-11/300-95, цех № 3 РВС Р-101,103) представлены в таблице 2.2.

Таблица 2.2 — Данные о наличии

опасных веществ

|

Наименование опасного вещества |

Количество опасного вещества, кг |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Цех № 1 |

Цех № 2 |

Цех № 3 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Нефть |

190000 |

— |

— |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Бензин |

57000 |

33060 |

3230657 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Углеводородный газ |

70 |

— |

— |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Сероводород |

— |

60 |

— Таблица 2.3 — Краткая оценка

Таблица 2.4 — Опасные

Электроснабжение ООО от ПС 110/6 кВ от ПС 35/6 кВ от ПС 110/35/6 кВ Резервный источник Количество распределительных Энергообеспечение в части Газоснабжение биологических Существующие системы хозяйственно-питьевого; производственного (речного); противопожарного; оборотного (I и II систем). Хозяйственно-питьевые Источником производственного и Для отведения сточных вод от дренажных; уловленных нефтепродуктов; нефтешлама. Бытовые сточные воды от Для приема и передачи сигналов ·диспетчерская ·автоматическая ·автоматическая ·внутри ·связь ·звуковые При возникновении внештатной .1 Определение зон действия Сведения о максимальном количестве опасного Таблица 3.1 — Сведения о максимальном количестве

В соответствии с Приложением 1.2 к Федеральному — 200 т — воспламеняющиеся газы и — 50000 т — горючие жидкости, — 200 т — воспламеняющиеся газы. — 50т — сероводород. Суммарное Отношение количества опасного вещества к его

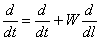

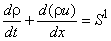

чрезвычайный авария нефтегазовый техногенный где m M (i) Отношение количества опасного вещества к его На основании Федерального Определение зон действия основных поражающих Источниками чрезвычайных ситуаций на К основным причинам и факторам, связанным с — опасности, связанные с основными — физический износ, коррозия, — прекращение подачи электроэнергии; — высокая плотность монтажа технологического — недостаточный уровень квалификации — внешние механические воздействия в — структурные отказы или механические — опасные природные явления: поражение Основными поражающими факторами взрывов и пожаров Оценка последствий аварийных взрывов и пожаров Схемы развития типовых

Таблица 3.2 — Схема развития типовых сценариев

Таблица 3.3 — Количество опасного вещества,

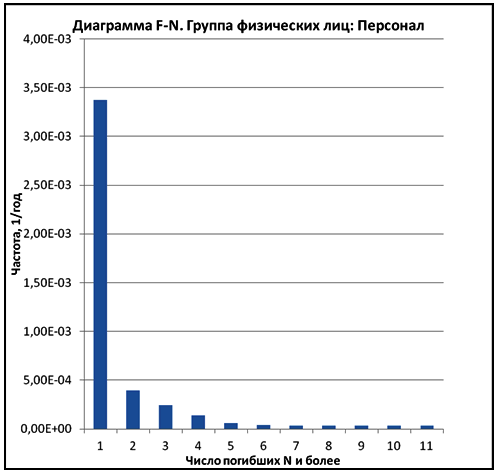

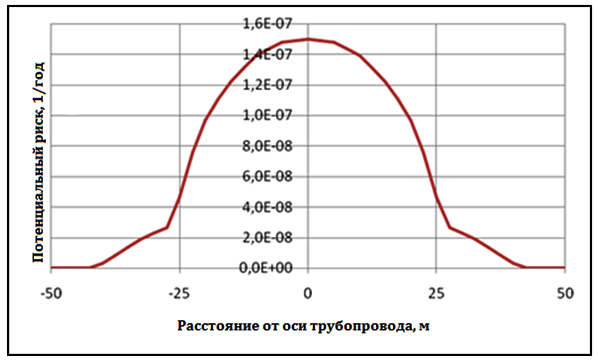

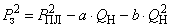

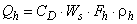

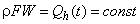

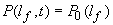

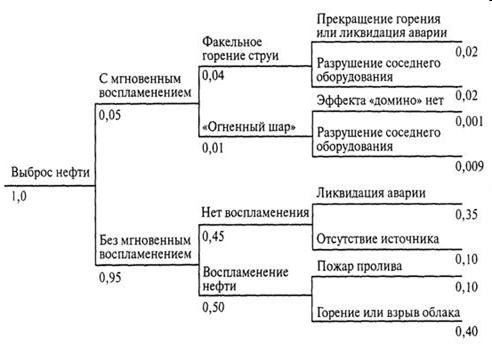

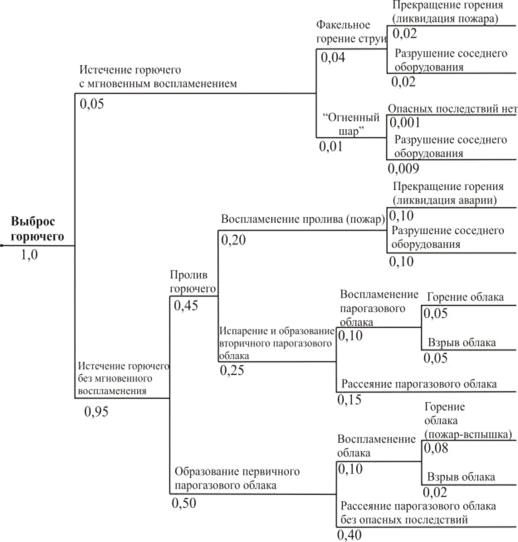

При расчете интенсивности испарения горючей — эффективный диаметр пролива горючей — испарение происходит со всей площади — горение происходит на всей площади На площадках технологических Тепловой поток на поверхности факела от горящих Размеры зон поражения тепловым излучением — 12,9 кВт/м2 — — 4,2 кВт/м2 — безопасные — 1,4 кВт/м2 — безопасные При расчете размеров зон возможной опасности при — зона полного разрушения — разрушение — зона тяжелого разрушения — 50 % — зона среднего повреждения — — зона умеренных повреждения зданий — — зона частичного разрушения Воздействие воздушной ударной волны на 3.2 Построение «Деревьев событий» возможных «Дерево событий» аварий на установках первичной Рисунок 3.1 — «Дерево Рисунок 3.2 — «Дерево .3 Расчёт индивидуального и Согласно ГОСТ Р 12.3.047-98 социальный риск не Индивидуальный и коллективный риск рассчитывался 1) Индивидуальный риск:

где

) Коллективный риск:

где N Результаты расчетов приведены в Время присутствия Таблица 3.4 — Результаты

Полученные уровни риска для объектов ЗАКЛЮЧЕНИЕ Основной целью данного — проведён анализ статистических данных рассмотрен объект исследования — разработаны мероприятия по Анализ ЧС показывает, что негативные факторы антропогенного Объект располагается в черте В расчетной части проекта были В ходе написания курсового СПИСОК ИСПОЛЬЗОВАННЫХ 1. № . № . № . № . № . МДС . Отраслевое . СТО . ГОСТ . ГОСТ . СП . N . Государственный . Охрана . Шувалов . Муравьева . Расход . Каммерер . Иванников . Иванов . Э.Д. . В.Г. . М.Г. . Товарные Похожие работы на — Анализ сценариев аварийных ситуаций на объектах нефтепереработки (на примере ООО ‘Лукойл-Ухтанефтепереработка’) |

Библиографическое описание:

Полякова, С. А. Анализ аварийности на объектах нефтегазовой отрасли России / С. А. Полякова, С. С. Ильичёв. — Текст : непосредственный // Молодой ученый. — 2022. — № 16 (411). — С. 115-117. — URL: https://moluch.ru/archive/411/90471/ (дата обращения: 03.02.2023).

Нефтегазовая промышленность играет большую роль в развитии нашей страны. Это крупная отрасль тяжелой индустрии, которая включает в себя разведку нефтяных и газовых месторождений, бурение и освоение скважин, добычу и дальнейшую транспортировку нефти и газа. Однако отрасль является источником целого ряда рисков и опасностей, результатом которых могут быть аварии.

В данной статье будет проведен анализ аварийности на объектах нефтегазовой отрасли.

Ключевые слова:

нефтегазовая отрасль, авария.

Ключевой задачей любой организации, ведущей дела в данной отрасли, является предотвращение или минимизация вероятности возникновения аварии.

Авария — это разрушение сооружений или технических устройств, применяемых па опасном производственном объекте.

Производственная авария — это опасное событие техногенного характера, создающее на объекте или отдельной территории угрозу жизни и здоровью людей и приводящее к разрушению зданий, сооружений, оборудования и транспортных средств, нарушению производственного процесса, а также нанесению ущерба окружающей природной среде.

Основными причинами возникновения производственных аварий по подобных объектах являются:

– нарушение технологии производства;

– природные или стихийные бедствия;

– ошибки в организации производственного процесса;

– ошибки при проведении ремонтных мероприятий;

– нарушение правил безопасности, усыновлённых на предприятии;

– и т. д.

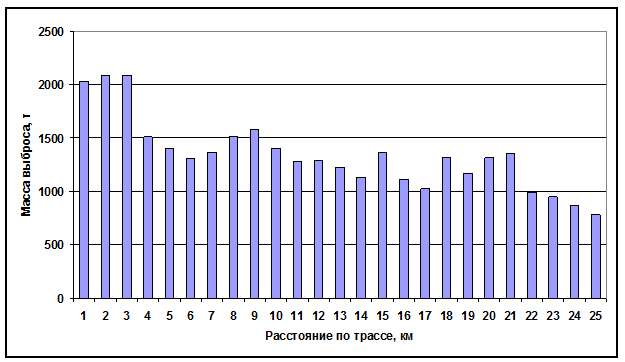

На официальном сайте Ростехнадзора [1] представлена информация об авариях на объектах нефтегазовой отрасли за последние 8 лет. В данной статье будет проведен анализ аварийности за период 2017–2021 год, а также рассмотрены основные технические и организационные причины таких аварий.

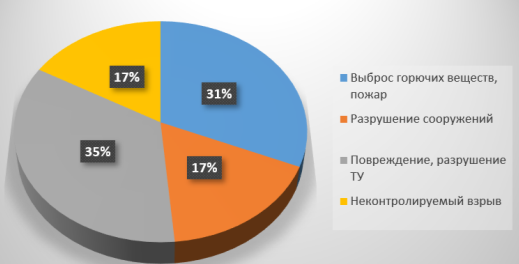

В ходе анализа было выявлено, за отведенный период произошло порядка 260-ти аварий, среди которых:

– 27 пожаров;

– 39 выбросов горючих веществ;

– 36 разрушений сооружений;

– 75 повреждений и (или) разрушений ТУ;

– около 35-ти неконтролируемых взрывов.

Общая статистика аварий на объектах нефтегазовой отрасли за 2017–2021 год представлена на рис. 1.

Рис. 1. Статистика аварий на объектах нефтегазовой отрасли за 2017–2021 год

В таблице 1 представлена белее детельная статистика, которая также включает в себя колличество пострадавших и общий экономический ущерб аварий.

Таблица 1

Аварии на объектах нефтегазового комплеска. Классификация по видам

|

|

|

||||

|

|

|

|

|

|

|

|

Выброс горючих веществ, пожар. |

24 |

– |

18 |

13 |

11 |

|

Разрушение сооружений. |

18 |

– |

3 |

9 |

6 |

|

Повреждение, разрушение ТУ. |

28 |

– |

21 |

16 |

10 |

|

Неконтролируемый взрыв. |

13 |

– |

12 |

5 |

5 |

|

|

|

|

|

|

|

|

Экономический ущерб, млн.руб |

1076,3 |

– |

2571,4 |

6849,7 |

2626,76 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Также в ходе анализа были выявлены основные причины возникновения данных аварий. Они делятся на две группы:

- Технические аварии:

– разрушение или неисправность оборудования, вследствие коррозионного износа (12 случаев);

– разрушения в результате внешнего механического воздействия (35 случаев);

– аварии в результате нарушений при проведении ремонтных работ (4 случая);

– потеря герметичности оборудования (5 случаев);

– неисправности в оборудовании (7 случаев).

- Организационные.

– отсутствие должного производственного контроля (33 случая);

– ведение работ без необходимых соглашений и уведомлений организации (21 случай);

– нарушения порядка проведения ремонтных работ (4 случая);

– нарушение порядка проведения огневых работ (4 случая);

– недостаточная квалификация персонала (5 случаев);

– несоблюдение правил промышленной безопасности (3 случая).

Проанализировав количество и характер аварий за данный период, можно отметить, что их число с каждым годом идет на спад, однако общий экономический ущерб возрастает. Данный факт, совместно с увеличением общего числа пострадавших, указывает на то, что некоторые аварии с каждым годом становятся более опасными и разрушительными.

Полученные результаты следует применять с определенными допущениями по причине недостаточного количества данных. Для более точного анализа требуется наличие в открытом доступе расширенной информации по аварийности, причинам и последствиям. Но несмотря на это, по имеющимся результатам видно, что для снижения аварийности необходимо в должной мере обеспечивать производственный контроль, обслуживание и ремонт оборудования, обучение персонала.

Литература:

- Уроки, извлеченные из аварий. — Текст: электронный // Ростехнадзор: [сайт]. — URL: https://www.gosnadzor.ru/industrial/oil/lessons/ (дата обращения: 15.04.2022).

Основные термины (генерируются автоматически): нефтегазовая отрасль, авария, разрушение сооружений, анализ аварийности, выброс горючих веществ, общий экономический ущерб, производственный процесс.

РУКОВОДСТВО ПО БЕЗОПАСНОСТИ

МЕТОДИКА АНАЛИЗА РИСКА АВАРИЙ НА ОПАСНЫХ ПРОИЗВОДСТВЕННЫХ ОБЪЕКТАХ МОРСКОГО НЕФТЕГАЗОВОГО КОМПЛЕКСА

УТВЕРЖДЕНО

приказом Федеральной службы по экологическому, технологическому и атомному надзору от 16.09.2015 г. N 364

1. ОБЩИЕ ПОЛОЖЕНИЯ

2. В настоящем Руководстве используются сокращения, приведенные в приложении N 1, а также термины и определения, приведенные в приложении N 2 к настоящему Руководству.

3. Руководство распространяется на ОПО МНГК — фонд скважин, участки ведения буровых работ, площадочные объекты (стационарные платформы, МЭ, БС, ППБУ, СПБУ, ПТК, подводные добычные комплексы), стационарные нефтеналивные и перегрузочные комплексы и линейные объекты (технологические трубопроводы, трубопроводы внешнего транспорта нефти, газа или газового конденсата), расположенные во внутренних морских водах, территориальном море и прилежащей зоне, на континентальном шельфе и морях Российской Федерации.

4. Настоящее Руководство содержит рекомендации к количественной оценке риска аварий для обеспечения требований промышленной безопасности при проектировании, строительстве, эксплуатации, консервации и ликвидации ОПО МНГК.

II. ОБЩИЕ РЕКОМЕНДАЦИИ ПО ОЦЕНКЕ РИСКА АВАРИЙ НА ОПО МНГК

6. Общая процедура анализа опасностей и оценки риска аварий на ОПО МНГК включает: планирование и организацию работ, идентификацию опасностей, оценку риска, определение степени опасности объектов и/или их участков, разработку рекомендаций по уменьшению риска.

8. Форма представления и содержание отчетов по оценке риска аварий определяются согласно действующим документам по оформлению в области, соответствующей области их применения. Общие требования к оформлению результатов оценки риска приведены в Методических основах по проведению анализа опасностей и оценки риска аварий на ОПО МНГК.

III. ПЛАНИРОВАНИЕ И ОРГАНИЗАЦИЯ РАБОТ

9. На этапе «Планирование и организация работ» конкретизируются цели проведения оценки риска аварий на ОПО МНГК, определяются полнота, детальность и ограничения планируемой процедуры по оценке риска аварий, выбираются показатели риска и устанавливаются критерии допустимого/приемлемого риска.

10. Основными рекомендациями к выбору показателей и определению критериев допустимого и приемлемого риска аварий является их обоснованность и определенность. Показатели и критерии допустимого риска определяются исходя из совокупности условий, включающих требования промышленной безопасности и уровень имеющейся опасности аварий, характеризуемый фоновыми показателями риска аварий.

11. Для оценки риска используются показатели, характеризующие возможное число пострадавших и погибших при авариях, ущерб от возможных аварий, а также показатели риска гибели людей и риска причинения материального и экологического ущерба в интегральных и удельных (на единицу длины линейного протяженного объекта и др.) показателях. Полный перечень показателей опасности аварий приведен в Методических основах по проведению анализа опасностей и оценки риска аварий на опасных производственных объектах. Перечень рассчитываемых показателей риска аварий определяется задачами оценки риска на ОПО МНГК.

IV. ИДЕНТИФИКАЦИЯ ОПАСНОСТЕЙ АВАРИЙ

12. Основная задача идентификации опасностей аварий — выявление и четкое описание всех источников опасностей аварий (для участков и составных частей анализируемого объекта, на которых обращаются опасные вещества) и сценариев их реализаций.

13. На этапе «Идентификация опасностей аварий» рекомендуется:

-

а) провести сбор и оценку достоверности исходной информации, необходимой для оценки риска на ОПО МНГК. Типовой перечень исходной информации, применяемой для оценки риска аварий, приведен в приложении N 3 к настоящему Руководству;

-

б) произвести деление анализируемого объекта, на котором обращаются опасные вещества, на участки и составные части;

-

в) провести анализ условий возникновения и развития аварий, определить группы характерных сценариев аварий.

14. На морских линейных объектах в качестве участков/составных частей рекомендуется рассматривать зоны трубопроводов, указанные в приложении N 4 к настоящему Руководству.

15. При анализе причин возникновения аварийных ситуаций на ОПО МНГК рекомендуется рассматривать следующие группы, связанные с:

-

а) отказами/неполадками оборудования, отказами технических устройств, связанными с типовыми процессами, физическим износом, коррозией, выходом технологических параметров на предельно допустимые значения, прекращением подачи энергоресурсов, нарушением работы систем и/или средств управления и контроля;

-

б) ошибочными действиями персонала, связанными с отступлением от установленных параметров технологического регламента ведения производственного процесса, нарушением режима эксплуатации производственных установок и оборудования, недостаточным контролем (или отсутствием контроля) за параметрами технологического процесса;

-

в) внешними воздействиями природного и техногенного характера, связанными с землетрясениями, паводками и разливами, несанкционированным вмешательством в технологический процесс, диверсиями или террористическими актами, авариями или другими техногенными происшествиями на соседних объектах.

15.1. К основным причинам, связанным с отказами/неполадками оборудования, можно отнести:

-

а) физический износ, коррозию, эрозию, температурную деформацию технологического оборудования и трубопроводов;

-

б) прекращение подачи энергоресурсов (например, электроэнергии, воды, воздуха).

15.1.1. Физический износ, коррозия, эрозия, температурная деформация технологического оборудования и трубопроводов могут стать причиной частичной или полной разгерметизации. Исходя из анализа аварийности можно сделать вывод, что при достаточной прочности конструкции оборудования или трубопроводов эти разрушения чаще всего имеют локальный характер и не приводят к серьезным последствиям. Однако при несвоевременной локализации и ликвидации последствий локального разрушения они могут привести к цепному развитию аварийной ситуации с выбросом большого количества опасного вещества.

15.1.2. Прекращение подачи энергоресурсов может привести к остановке насосного оборудования, отказу контрольно-измерительных приборов и средств автоматизации, систем связи, нарушению технологических процессов, выходу параметров за критические значения и созданию аварийной ситуации.

Также учитывается наличие и время срабатывания резервного энергообеспечения (АДГ, ИБП), используемого в случае прекращения подачи энергоресурсов.

15.2. При отсутствии достаточного контроля со стороны обслуживающего персонала за регламентными значениями параметров процессов, неадекватном восприятии информации и несвоевременности принятия мер по локализации и ликвидации аварийных ситуаций возможен выход параметров за критические значения, разгерметизация оборудования (от частичной до полной) и выброс опасного вещества.

Особую опасность представляют ошибки при пуске и остановке оборудования (особенно при испытании скважин, трубопроводов), ведении ремонтных, профилактических и других работ, связанных с неустойчивыми технологическими режимами (возможные ГНВП, гидроудар), освобождением и заполнением оборудования опасным веществом (заполнение систем ДТ, УВОБР/БР, химическими реагентами).

Возможны ситуации с нарушением производственным персоналом правил техники безопасности.

15.3. Исходя из реальной обстановки или вследствие непреодолимых причин возможно возникновение аварийных ситуаций от следующих внешних воздействий:

-

а) грозовые разряды или разряды статического электричества — возможны отказ системы автоматического управления и разгерметизация оборудования (вплоть до полного разрушения), выброс опасного вещества и возникновение аварийной ситуации, сопровождаемой взрывами и/или пожарами; кроме этого, грозовые разряды и разряды статического электричества могут являться источниками воспламенения;

-

б) например, смерч, ураган, шторм, землетрясение, размыв или проседание грунта, срыв с якорей, в том числе запредельные волновые нагрузки, — в зависимости от силы проявления данных природных воздействий возможны разрушения различной степени, в том числе в результате столкновения с судами снабжения, технологическими судами, танкерами, что может привести к разрушению (нарушению устойчивости), разгерметизации оборудования или трубопроводов, в том числе скважины, и выбросу опасного вещества;

-

в) снежные заносы, выход значений температуры и ледовой нагрузки за принятые проектные значения — возможны нарушение режимов работы технологического оборудования, обледенение и последующее обрушение модулей, конструкций БВ и сооружений с последующей разгерметизацией оборудования и выбросом опасного вещества;

-

г) падение вертолетов — возможно повреждение вертолетной площадки и конструкций, в том числе ЖМ;

-

д) специально спланированная диверсия — возможно возникновение крупной аварии с разрушением всего имеющегося оборудования.

16. Все основные возможные факторы, способствующие возникновению аварий, можно условно разделить на следующие взаимосвязанные группы, характеризующиеся:

-

а) свойствами обращающихся веществ;

-

б) используемым оборудованием и протекающими в нем технологическими процессами;

-

в) внешними факторами.

16.1. Рассматриваются все легковоспламеняющиеся, горючие и токсичные вещества, обращающиеся на ОПО МНГК. Также учитывается, что при длительном хранении возможно образование пирофорных соединений, которые имеют склонность к самовозгоранию — это может привести к возникновению аварийных ситуаций при выполнении ремонтных и профилактических работ внутри емкостей. Кроме этого, при прохождении продуктивных пластов в процессе бурения возможны ГНВП, что может привести к выбросу в окружающую среду продукции скважин (опасных веществ).

В случае выброса опасного вещества из оборудования (при его разгерметизации) пары опасного вещества способны создавать облака ТВС. При наличии источника зажигания они могут воспламеняться с последующим пожаром (взрывом).

16.2. Рассмотрению подлежат все представляющие опасность технологические процессы, в том числе гидродинамические/газодинамические (процессы приема хранения и транспортирования опасных веществ по трубопроводам, разделение смесей), процессы тепло-массопередачи, экзотермические и эндотермические реакционные процессы (при их наличии).

Основными видами используемого оборудования являются:

-

а) емкостное оборудование (например, емкости различного назначения, сепараторы);

-

б) насосное оборудование (насосные агрегаты);

-

в) трубопроводы различного диаметра и протяженности.

Емкостное оборудование является источником повышенной опасности из-за значительных объемов опасных веществ, которые могут находиться в нем, в том числе и при повышенных давлениях и температурах. Причинами разгерметизации емкостного оборудования могут быть:

-

а) ошибки при проектировании и изготовлении;

-

б) ошибки при проведении монтажных, ремонтных и пусконаладочных работ;

-

в) коррозия;

-

г) взрыв внутри оборудования из-за образования ТВС;

-

д) нарушение режимов эксплуатации (отказ приборов контроля, переполнение).

Отдельные элементы конструкции насосов (например, торцевые уплотнения, подшипниковые узлы) обладают низким уровнем устойчивости и являются источником локальных утечек опасных веществ в помещения насосных. Разрушение торцевых уплотнений и подшипников сопровождается повышением температуры этих элементов и/или искрообразованием. Это может привести к воспламенению выбросов опасного вещества с последующим пожаром (взрывом) в помещениях насосных, что в свою очередь может являться источником цепного вовлечения в аварию оборудования с большими количествами опасного вещества.

Трубопроводные системы являются источником повышенной опасности из-за наличия сварных, фланцевых и иных соединений, запорной и регулирующей арматуры, жестких условий работы и значительных объемов опасных веществ, транспортируемых по ним. Причинами разгерметизации трубопроводов могут быть:

-

а) остаточные напряжения в материале трубопроводов в сочетании с напряжениями, возникающими при монтаже и ремонте, что может привести к разгерметизации отдельных элементов трубопроводной системы (образование трещин, разрывы трубопровода и его элементов, арматуры);

-

б) воздействие температурных деформаций;

-

в) гидравлические удары;

-

г) повышение давления выше критических параметров;

-

д) коррозия, эрозия.

16.3. Внешние факторы, способствующие возникновению аварий.

К основным внешним факторам, способствующим возникновению аварий, можно отнести интенсивное судоходство в море, возможность проявления условий тумана и штормовых волнений, что может привести к столкновению с судами или нарушению устойчивости ОПО МНГК.

17. К основным возможным факторам, способствующим развитию аварий, можно отнести:

-

а) время обнаружения аварийного выброса и локализация аварии (оперативность и подготовленность персонала к действиям в аварийной ситуации) определяют количество опасного вещества, участвующего в создании поражающих факторов, время и характер воздействия поражающих факторов на соседнее оборудование;

-

б) свойства обращаемых веществ определяют сценарий развития аварии (например, взрыв, пожар, рассеивание без воспламенения, токсическое поражение, загрязнение ОС);

-

в) количество обращаемого опасного вещества в единице оборудования и скорость его перемещения по трубопроводам определяют количество опасного вещества, участвующего в аварии и создании поражающих факторов;

-

г) место и характер разрушения оборудования определяют количество опасного вещества, участвующего в аварии и создании поражающих факторов;

-

д) метеоусловия определяют возможность рассеивания облаков опасных веществ, реализация определенных сценариев аварии (например, взрыв, пожар, рассеивание без воспламенения).

18. Рекомендации по выделению типовых сценариев аварий (на примере морских платформ и ПБУ) представлены в приложении N 5 к настоящему Руководству.

V. КОЛИЧЕСТВЕННАЯ ОЦЕНКА РИСКА АВАРИЙ

19. Количественная оценка риска аварий включает оценку частоты возможных сценариев аварий, оценку возможных последствий по рассматриваемым сценариям аварий, расчет показателей риска аварий.

20. Рекомендуемые частоты аварийной разгерметизации типового оборудования на ОПО МНГК приведены в приложении N 6 к настоящему Руководству.

23. При определении сценариев на последних этапах развития аварий рекомендуется учитывать сочетание последовательных сценариев (последующее развитие аварии в случае, если затронутое оборудование содержит опасные вещества) или «эффект домино».

При учете «эффекта домино» оценивается поражающее действие осколков, которые могут образоваться при разрыве оборудования, содержащего газ.

24. Оценивать возможные последствия аварий рекомендуется по результатам определения вероятных зон действия поражающих факторов и причиненного ущерба от аварии (в первую очередь — количества погибших).

25. Зоны действия поражающих факторов определяются на основе:

-

а) оценки количества опасного вещества, участвующего в создании поражающих факторов аварий;

-

б) расчета количественных параметров, характеризующих действие поражающих факторов (давление и импульс для ударных волн, интенсивность теплового излучения для пламени, размеры пламени и зоны распространения высокотемпературной среды при термическом воздействии, дальность дрейфа облака ТВС до источника зажигания, токсическое воздействие, поражающее действие осколков, загрязнение морской среды нефтью и нефтепродуктами);

-

в) сравнения рассчитанных количественных параметров с критериями поражения (разрушения).

26. Для определения количества опасного вещества, участвующего в аварии, учитывается деление технологического оборудования и трубопроводов на изолируемые запорной арматурой секции (участки); интервал срабатывания отсекающих устройств; влияние волновых гидродинамических процессов на режим истечения опасного вещества для протяженных трубопроводных систем (длиной более 500 м).

30. При отсутствии сведений о распределении источников воспламенения и о вероятности зажигания облака расчет зон поражения при взрыве облаков ТВС рекомендуется выполнять из условия воспламенения облака в момент времени, когда облако ТВС достигает наибольшей массы, способной к воспламенению.

31. Оценку возможных последствий аварий рекомендуется проводить на основе нормативных правовых и правовых актов, указанных в приложении N 12 к настоящему Руководству.

34. При расчете интенсивности фонтанирования скважин рекомендуется использовать приложение N 11 к настоящему Руководству.

37. Опасность аварийного загрязнения окружающей среды, в том числе распространение загрязняющих веществ в водном пространстве, учитывается согласно приложению N 9 к настоящему Руководству.

VI. ОПРЕДЕЛЕНИЕ СТЕПЕНИ ОПАСНОСТИ ОПО МНГК И ИХ УЧАСТКОВ/СОСТАВНЫХ ЧАСТЕЙ

40. При необходимости установления степени опасности аварий на ОПО МНГК, определения их наиболее опасных участков/составных частей проводятся сопоставительные сравнения рассчитанных значений показателей риска аварий с:

-

а) значениями риска аварий на других участках/составных частях ОПО МНГК;

-

б) фоновым риском аварий (среднеотраслевым риском аварий для аналогичных объектов или с фоновым риском гибели людей в техногенных происшествиях);

-

в) допустимым уровнем риска аварий, установленным в нормативных актах или с требующимся уровнем риска аварий, обоснованным на этапе планирования и организации работ;

-

г) значениями риска аварий до и после возможных и фактических отступлений от требований промышленной безопасности, а также до и после возможного и фактического внедрения компенсирующих мероприятий.

Необходимость и полнота сравнительных оценок определяются задачами анализа риска.

41. Рекомендации по установлению степени опасности аварий на ОПО МНГК, ранжированию составных элементов ОПО МНГК по степени опасности и определению наиболее опасных составных элементов ОПО МНГК, сравнению рассчитанных значений риска аварий с соответствующим допустимым или фоновым уровнем, а также использованию результатов анализа риска для обоснования безопасности ОПО МНГК представлены в Методических основах по проведению анализа опасностей и оценки риска аварий на опасных производственных объектах.

42. При определении степени опасности ОПО МНГК приоритетными являются относительные сопоставления характерных опасностей по показателям риска аварий, а не оценка соответствия рассчитанных значений риска аварий требуемым абсолютным уровням риска аварий.

43. Определение степени опасности ОПО МНГК, их наиболее опасных участков/составных частей необходимы для разработки обоснованных адресных рекомендаций по снижению риска аварий на ОПО МНГК.

VII. РЕКОМЕНДАЦИИ ПО СНИЖЕНИЮ РИСКА АВАРИЙ НА ОПО МНГК

44. Разработка рекомендаций по снижению риска аварий является заключительным этапом процедуры анализа риска аварий. Рекомендации основываются на результатах идентификации опасностей аварий, количественной и качественной оценках риска и определении степени опасности ОПО МНГК.

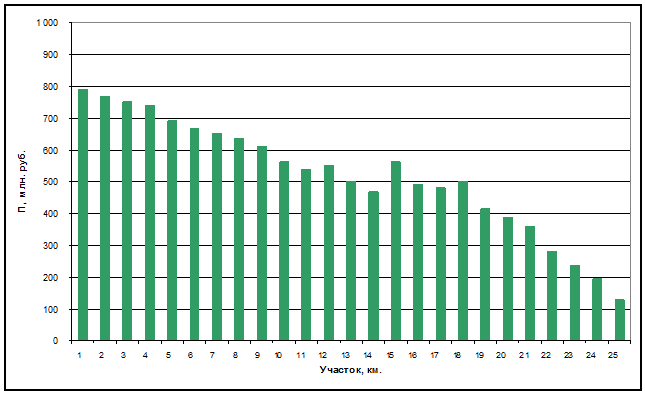

45. Рассчитанные показатели риска аварий на участках ОПО МНГК используются для обоснования приоритетов в мероприятиях по оптимальному обеспечению безопасного функционирования ОПО МНГК в условиях опасности возможного возникновения промышленных аварий (риск-ориентированный подход).

46. Необходимость разработки рекомендаций по снижению риска аварий определяется ранжированием участков/составных частей ОПО МНГК по степени опасности и обусловлена имеющимися ресурсами на внедрение дополнительных мероприятий (мер, групп мер) обеспечения безопасности технического и (или) организационного характера.

47. Рекомендации по снижению риска аварий разрабатываются в форме проектных решений или планируемых мероприятий (мер, групп мер) обеспечения безопасности технического и (или) организационного характера.

48. Для оценки эффективности возможных мероприятий (мер, групп мер) обеспечения безопасности решают следующие альтернативные оптимизационные задачи:

-

а) при заданных ресурсах выбирают оптимальные мероприятия (меры, группы мер) безопасности, обеспечивающих максимальное снижение риска аварий на ОПО МНГК;

-

б) минимизируя затраты, выбирают оптимальные мероприятия (меры, группы мер) безопасности, обеспечивающие снижение риска аварий до значений, исключающих долгосрочную эксплуатацию чрезвычайно опасных участков ОПО МНГК.

49. В рамках риск-ориентированного подхода можно выделить две группы мер обеспечения безопасности: организационно-технические мероприятия, направленные на уменьшение вероятности аварий, и меры, направленные на смягчение тяжести последствий аварий.

49.1. Меры по уменьшению вероятности возникновения аварий включают:

-

а) меры по уменьшению вероятности возникновения инцидентов (разгерметизации оборудования);

-

б) меры по уменьшению вероятности перерастания инцидента в аварийную ситуацию (появление поражающих факторов).

49.2. Меры по уменьшению тяжести последствий аварий имеют следующие приоритеты:

-

а) меры, предусматриваемые при проектировании опасного объекта (например, выбор несущих конструкций, запорной арматуры);

-

б) меры, относящиеся к системам противоаварийной защиты и контроля (например, применение газоанализаторов);

-

в) меры, касающиеся готовности эксплуатирующей организации к локализации и ликвидации последствий аварий.

50. Среди решений, направленных на предупреждение аварийных выбросов опасных веществ (уменьшение вероятности аварий) на ОПО МНГК, выделяют:

-

а) применение материалов повышенной прочности, повышение толщин стенок сосудов и трубопроводов;

-

б) использование защитных кожухов для трубопроводов, обетонированных труб;

-

в) повышенная частота диагностики, испытаний на прочность и герметичность;

-

г) повышение чувствительности и надежности систем контроля технологических процессов и блокировок.

51. Среди решений, направленных на уменьшение тяжести последствий аварий, выделяют:

-

а) установление безопасных расстояний до мест скопления персонала/сокращение времени пребывания персонала в опасной зоне;

-

б) ограничение площадей возможных аварийных разливов;

-

в) планировочные решения, исключающие эскалацию аварий;

-

г) повышение взрывозащищенности сооружений на ОПО МНГК;

-

д) установка датчиков загазованности;

-

е) информирование персонала об опасностях аварий.

Приложение N 1

к Руководству по безопасности

«Методика анализа риска аварий на опасных

производственных объектах морского нефтегазового

комплекса», утвержденному приказом Федеральной

службы по экологическому, технологическому и

атомному надзору от «__»_____ 2015 г. N _____

Список сокращений

В настоящем Руководстве применены следующие обозначения и сокращения:

|

АДГ |

— аварийный дизель-генератор |

|

АСУТП |

— автоматизированная система управления технологическими процессами |

|

БВ |

— буровая вышка |

|

БР |

— буровой раствор |

|

БУ |

— буровая установка |

|

БС |

— буровое судно |

|

ГНВП |

— газонефтеводопроявления |

|

ДТ |

— дизельное топливо |

|

ЖМ |

— жилой модуль |

|

ИБП |

— источник бесперебойного питания |

|

КИПиА |

— контрольно-измерительные приборы и аппаратура |

|

МВКП |

— максимально возможное количество потерпевших |

|

МЭ |

— морская эстакада с приэстакадными нефтегазодобывающей и буровой площадками, искусственный остров |

|

НП |

— неразделенная продукция скважин |

|

ОПО |

— опасный производственный объект |

|

ОПО МНГК |

— опасные производственные объекты морского нефтегазового комплекса |

|

ОС |

— окружающая среда |

|

ПАЗ |

— противоаварийная автоматическая защита |

|

ПДК |

— предельно допустимая концентрация |

|

ПБУ |

— плавучая буровая установка |

|

ППБУ |

— полупогружная плавучая буровая установка |

|

ПТК |

— плавучий технологический комплекс |

|

СПБУ |

— самоподъемная плавучая буровая установка |

|

ТВС |

— топливно-воздушная смесь |

|

УВОБР |

— углеводородная основа бурового раствора |

Приложение N 2

к Руководству по безопасности

«Методика анализа риска аварий на опасных

производственных объектах морского нефтегазового

комплекса», утвержденному приказом Федеральной

службы по экологическому, технологическому и

атомному надзору от «__»_____ 2015 г. N _____

Термины и определения

Основные термины и определения анализа риска установлены в Методических основах по проведению анализа опасностей и оценки риска аварий на опасных производственных объектах.

В настоящем Руководстве применены следующие термины с соответствующими определениями:

|

Авария |

— разрушение сооружений и (или) технических устройств, применяемых на ОПО, неконтролируемые взрыв и (или) выброс опасных веществ (статья 1 Федерального закона от 21 июля 1997 г. N 116-ФЗ «О промышленной безопасности опасных производственных объектов») |

|

Анализ риска |

— процесс идентификации опасностей и оценки риска аварий на ОПО для отдельных физических лиц, групп людей, имущества, окружающей среды |

|

Анализ опасностей технологических процессов |

— метод идентификации опасностей, направленный на исследование проектных, технических мер по предупреждению аварий на основе проектной/эксплуатационной документации. Основными методами анализа являются: предварительный анализ опасностей (идентификация опасностей), анализ видов и последствий отказов, анализ опасностей и работоспособности |

|

Взрыв |

— неконтролируемый быстропротекающий процесс выделения энергии, связанный с физическим, химическим или физико-химическим изменением состояния вещества, приводящий к резкому динамическому повышению давления или возникновению ударной волны, сопровождающийся образованием сжатых газов, способных привести к разрушительным последствиям |

|

Взрывопожароопасные жидкости |

— легковоспламеняющиеся и горючие жидкости |

|

Идентификация опасностей аварий |

— выявление источников возникновения аварий, определение их характеристик |

|

Опасность аварий |

— возможность причинения ущерба человеку, имуществу и (или) окружающей среде вследствие разрушения сооружений и (или) технических устройств, взрыва и (или) выброса опасных веществ на опасном производственном объекте. Опасность аварии обусловлена как энерго-массообменными свойствами технологических процессов, так и ошибками проектирования и эксплуатации, отказами технических устройств и их систем, а также нерасчетными (запроектными) внешними природными, техногенными и антропогенными воздействиями на опасный производственный объект |

|

Обоснование безопасности |

— документ, содержащий сведения о результатах оценки риска аварий на ОПО и связанной с ней угрозы, условия безопасной эксплуатации ОПО, требования к эксплуатации, капитальному ремонту, консервации и ликвидации ОПО |

|

Опасный производственный объект |

— предприятия или их цеха, участки, площадки, а также иные производственные объекты, указанные в приложении 1 к Федеральному закону от 21 июля 1997 г. N 116-ФЗ «О промышленной безопасности опасных производственных объектов» |

|

Промышленная безопасность (промышленная безопасность, безопасность опасных производственных объектов) |

— состояние защищенности жизненно важных интересов личности и общества от аварий на ОПО и последствий указанных аварий (в редакции Федерального закона от 4 марта 2013 N 22-ФЗ «О внесении изменений в Федеральный закон «О промышленной безопасности опасных производственных объектов», отдельные законодательные акты Российской Федерации и о признании утратившим силу подпункта 114 пункта 1 статьи 333.33 части второй Налогового кодекса Российской Федерации») |

|

Риск аварии |

— мера опасности, характеризующая возможность возникновения аварии на ОПО и соответствующую ей тяжесть последствий |

|

Оценка риска |

— описание и определение качественных или количественных показателей риска аварии |

|

Количественная оценка риска аварии |

— определение значений показателей риска — количественных показателей случайной величины ущерба (человеку, имуществу и окружающей среде) от аварий на ОПО. В процессе количественной оценки риска аварий оцениваются значения вероятности (частоты) и соответствующей степени тяжести последствий реализации различных сценариев аварий для жизни и здоровья человека, имущества и окружающей среды |

|

Типовой сценарий аварии |

— сценарий аварии, связанный с выбросом опасных веществ из единичного технологического оборудования с учетом регламентного срабатывания имеющихся систем противоаварийной защиты, локализации аварии и противоаварийных действий персонала |

|

Сценарий аварии (сценарий развития аварии) |

— модель аварии, включающая последовательность отдельных, логически связанных событий, обусловленных первоначальным разрушением сооружений и (или) технических устройств, применяемых на ОПО, неконтролируемым взрывом и (или) выбросом опасных веществ и приводящим к характерным негативным последствиям аварии различной тяжести |

|

Сценарий аварии с выбросом опасных веществ |

— последовательность отдельных, логически связанных событий, обусловленных конкретным инициирующим (исходным) событием (выбросом опасного вещества), приводящим к определенным последствиям аварии |

|

Сценарий наиболее вероятной аварии (наиболее вероятный сценарий аварии) |

— сценарий аварии, вероятность реализации которого максимальна за определенный период времени |

|

Составные (составляющие) опасного производственного объекта |

— участки, установки, цеха, хранилища или другие составные части, объединяющие технические устройства или их совокупность по технологическому или территориально-административному принципу и входящие в состав ОПО |

|

Сценарий наиболее опасной по последствиям аварии (наиболее опасный по последствиям сценарий аварии) |

— сценарий аварии с наибольшим ущербом людским и/или материальным ресурсам или компонентам природной среды |

|

Ущерб от аварии |

— потери (убытки) в производственной и непроизводственной сферах жизнедеятельности человека, а также в негативном изменении окружающей среды, причиненные в результате аварии на ОПО и исчисляемые в натуральной (денежной) форме |

|

Эскалация аварии («эффект домино») |

— каскадное развитие аварийного процесса, приводящее к возникновению аварии на сооружении (технологической установке) вследствие аварии на ином (соседнем) сооружении (технологической установке) |

Приложение N 3

к Руководству по безопасности

«Методика анализа риска аварий на опасных

производственных объектах морского нефтегазового

комплекса», утвержденному приказом Федеральной

службы по экологическому, технологическому и

атомному надзору от «__»_____ 2015 г. N _____

Типовой перечень исходной информации, применяемой для оценки риска аварий

Сбор исходной информации, необходимой для анализа риска, осуществляется с использованием имеющихся документов, в том числе предпроектных, проектных, эксплуатационных документов, материалов инженерных изысканий и других документов.

При выполнении оценки риска ОПО МНГК первоочередными источниками исходных данных являются результаты проведения оценки технического состояния ОПО на соответствие требованиям нормативно-технических документов.

Ниже представлен типовой перечень основной исходной информации, необходимой для проведения работ по оценке риска аварий на ОПО МНГК, который может быть уточнен, расширен в соответствии с действующей проектной и эксплуатационной документацией:

-

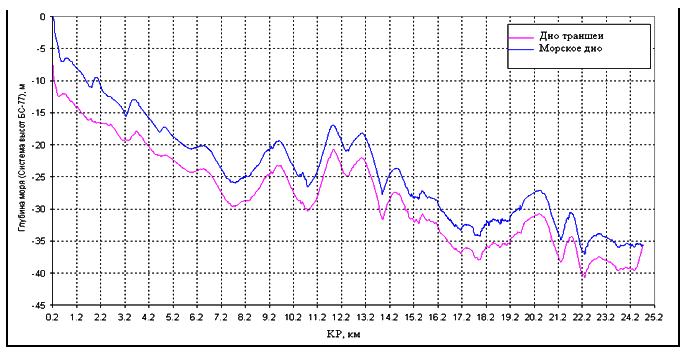

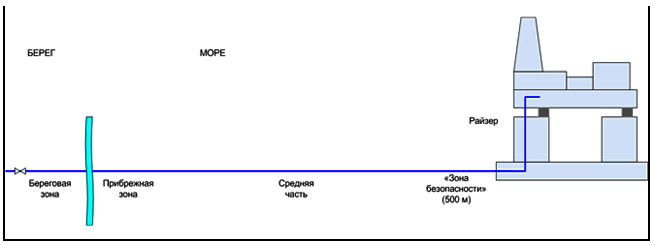

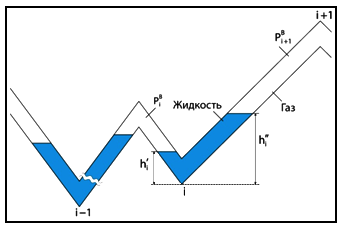

а) генеральный план, схемы размещения, профиль трассы (для морского трубопровода) ОПО МНГК (пример профиля морского трубопровода приведен на рис.3-1);

-

б) краткое описание технологического процесса;

-

в) технологические схемы с указанием потоков, запорной арматуры и средств КИПиА;

-

г) перечень технологического оборудования с указанием массы, физических свойств содержания опасных веществ (пример перечня технологического оборудования для морского трубопровода представлен в таблице N 3-1);

-

д) основные характеристики опасных веществ:

-

компонентный состав (при условиях хранении/транспортировки);

-

физические свойства (молекулярный вес, плотность, температура кипения, вязкость, давление насыщенных паров);

-

данные о взрывопожароопасности (пределы взрываемости, температура вспышки и самовоспламенения);

-

данные о токсичности (ПДК в воздухе рабочей зоны и в атмосферном воздухе; летальная и пороговая токсодозы);

-

-

е) сведения об общем количестве опасных веществ, находящихся в технических устройствах — аппаратах (емкостях), трубопроводах, с указанием максимального количества в единичной емкости или участке трубопровода наибольшей вместимости, общий грузооборот взрывопожароопасных веществ представляется в виде таблицы, аналогичной таблице N 3-2. Рекомендуется рассматривать смежное оборудование (резервуары, емкости) для учета возможности поступления взрывопожароопасных веществ из сопряженных блоков.

Рис.3-1. Пример профиля морского трубопровода

Таблица N 3-1

Перечень основного технологического оборудования, в котором обращаются опасные вещества

N п/п

Наименование оборудования, материал

Кол-во, шт.

Расположение

Назначение

Технические характеристики

1.

Трубопровод неразделенной продукции, сталь

1

Платформа «XX» — место врезки в промысловый трубопровод, морская и береговая часть

Транспортировка неразделенной продукции скважин

Труба диаметром 508 мм (20″), толщина стенок 25 мм, протяженность 25 км. Предельно допустимое рабочее давление 15 МПа.

Таблица N 3-2

Данные о распределении опасных веществ по оборудованию и трубопроводам ОПО МНГКТехнологический блок, оборудование

Количество опасного вещества, т

Физические условия содержания опасного вещества

номер/наименование блока

наименование оборудования, номер по схеме, опасное вещество

коли-

чество единиц обору-

дования, шт.в еди-

нице обору-

дованияв блоке

агре-

гатное состоя-

ниедав-

ление, МПатемпе-

ратура,°СМорская часть трубопровода

Трубопровод неразделенной продукции, N 1, опасное вещество, в том числе:

нефть;

газ;

вода

Береговая часть трубопровода

Трубопровод неразделенной продукции, N 1, опасное вещество, в том числе:

нефть;

газ;

вода

-

ж) средства автоматизации и контроля технологических процессов на трубопроводах. Описание систем автоматического регулирования, блокировок, сигнализации и других средств противоаварийной защиты, а также систем обнаружения утечек содержащих:

-

чувствительность и время срабатывания системы обнаружения аварийных утечек в зависимости от объема (или расхода) аварийной утечки;

-

тип и время перекрытия потока запорной арматурой;

-

возможность поступления пожаровзрывоопасных газов из смежного оборудования (резервуары, емкости);

-

-

з) описание решений, направленных на обеспечение взрывопожаробезопасности, содержащее:

-

размеры и вместимость поддонов и отбортовок технологических площадок;

-

состав и расположение средств первичного пожаротушения, системы пожаротушения, системы обнаружения загазованности;

-

-

и) климатическая характеристика района расположения ОПО.

Для районов расположения линейных объектов представляются среднемесячные температуры воздуха, скорости ветра, уровни приливов/отливов, годовые повторяемости направлений ветра и повторяемости состояний устойчивости атмосферы (в классификации по Паскуиллу — таблица N 3-3). Данные рекомендуется представлять в виде таблиц со ссылкой на источник информации (метеостанция) и период наблюдения.

Рекомендуется указать возможность проявления опасных природных явлений (землетрясения, тайфуны, цунами, штормы, обледенение, морские течения, наличие айсбергов и дрейфующих льдин).

Таблица N 3-3

Пример представления относительной частоты реализации классов устойчивости атмосферы для различных скоростей ветра в разрезе годаU, м/с

Класс A

Класс B

Класс C

Класс D

Класс E

Класс F

0,5-1,5

0,21017

0,063842

0,05254

0,157625

0,159889

0,355934

1,5-3,0

0,08752

0,065225

0,087188

0,382363

0,260232

0,117471

3,0-4,5

0,020022

0,070084

0,209068

0,540639

0,080093

0,080093

4,5-6

0,004478

0,014562

0,234042

0,702134

0,022392

0,022392

6-7,5

0

0

0

1

0

0

7,5-9

0

0

0

1

0

0

9-10,5

0

0

0

1

0

0

>10,5

0

0

0

1

0

0

-

к) данные о списочной численности, сменности персонала (численность в максимальную/дневную и минимальную/ночную смены) и его размещении по сооружениям ОПО МНГК (в соответствии с экспликацией).

-